Alegerea materialului de bază pentru prelucrarea CNC este una dintre cele mai importante decizii pe care un inginer, un tehnician sau un antreprenor din industria prelucrării trebuie să o ia. Procesul de selecție nu este nici simplu, nici aleatoriu, ci presupune o analiză atentă a mai multor factori tehnici, economici și funcționali.

De la caracteristicile fizice și mecanice ale materialului, la costuri, disponibilitate, durabilitate, comportament la prelucrare și până la aplicația finală a piesei, fiecare aspect contribuie la alegerea optimă. Acest proces de selecție reprezintă o artă tehnică ce combină cunoștințele teoretice cu experiența practică, fiind fundamentul pentru obținerea unor piese precise, fiabile și eficiente.

Caracteristicile esențiale ale materialelor pentru prelucrare CNC

Primul pas în alegerea unui material pentru prelucrare pe CNC este cunoașterea proprietăților fundamentale ale materialelor. Acestea includ rezistența mecanică, duritatea, rezistența la coroziune, greutatea specifică, conductivitatea termică și electrică, capacitatea de prelucrare (machinability) și comportamentul la solicitări termice sau de vibrație.

De exemplu, oțelurile aliate sunt recunoscute pentru rezistența lor superioară și duritatea crescută, fiind utilizate frecvent în aplicații care necesită o rezistență mare la uzură sau la solicitări mecanice intense. Pe de altă parte, aluminiul, cu greutatea sa redusă și ușurința la prelucrare, este preferat în industrii precum cea aerospațială sau auto, unde raportul rezistență-greutate este esențial.

Plasticele tehnice, cum ar fi POM, PET sau PTFE, au la rândul lor un rol important, mai ales în aplicații care necesită rezistență chimică, izolare electrică sau alunecare ușoară. Materialele compozite, precum fibrele de carbon sau kevlarul, sunt selectate pentru aplicații de înaltă performanță, unde rigiditatea și greutatea redusă sunt prioritare. Alegerea corectă a materialului implică înțelegerea acestor diferențe subtile, dar esențiale.

Factorii economici în selecția materialelor

Deși caracteristicile tehnice sunt fundamentale, alegerea materialului nu poate fi separată de considerentele economice. Costul brut al materialului este doar un aspect al ecuației. Se mai iau în calcul și prețurile de transport, pierderile din timpul prelucrării (șpanul generat), timpul de prelucrare, rata de uzură a sculelor și chiar costurile de reciclare sau eliminare a deșeurilor. De exemplu, oțelurile inoxidabile pot părea atractive din punct de vedere al rezistenței, dar sunt semnificativ mai scumpe la achiziție și mai solicitante pentru scule, crescând astfel costurile operaționale.

Disponibilitatea materialului pe piață influențează de asemenea procesul decizional. Un material exotic, cu proprietăți excelente, poate fi greu de procurat sau poate necesita termene lungi de livrare, ceea ce poate întârzia proiectele. În aceste cazuri, se caută adesea un compromis între performanță și pragmatism, alegând materiale mai comune, dar ușor accesibile.

Aplicația finală și cerințele funcționale

Selecția materialului este strâns legată de aplicația finală a piesei. O piesă destinată unui mecanism supus la frecvențe ridicate de vibrații sau la temperaturi extreme trebuie realizată dintr-un material rezistent la oboseală termică și la dilatare. În schimb, o piesă ornamentală sau un element decorativ poate fi fabricat din materiale mai ușor de prelucrat, fără a necesita proprietăți mecanice excepționale.

Un exemplu clasic este diferența dintre piese pentru industria alimentară, unde sunt necesare materiale conforme cu normele sanitare, cum ar fi inoxul alimentar sau anumite tipuri de plastic, față de piese pentru industria grea, unde rezistența mecanică și duritatea sunt prioritare. În astfel de cazuri, standardele internaționale și reglementările aplicabile devin parte a procesului de selecție.

Tehnologia de prelucrare CNC și impactul asupra alegerii materialului

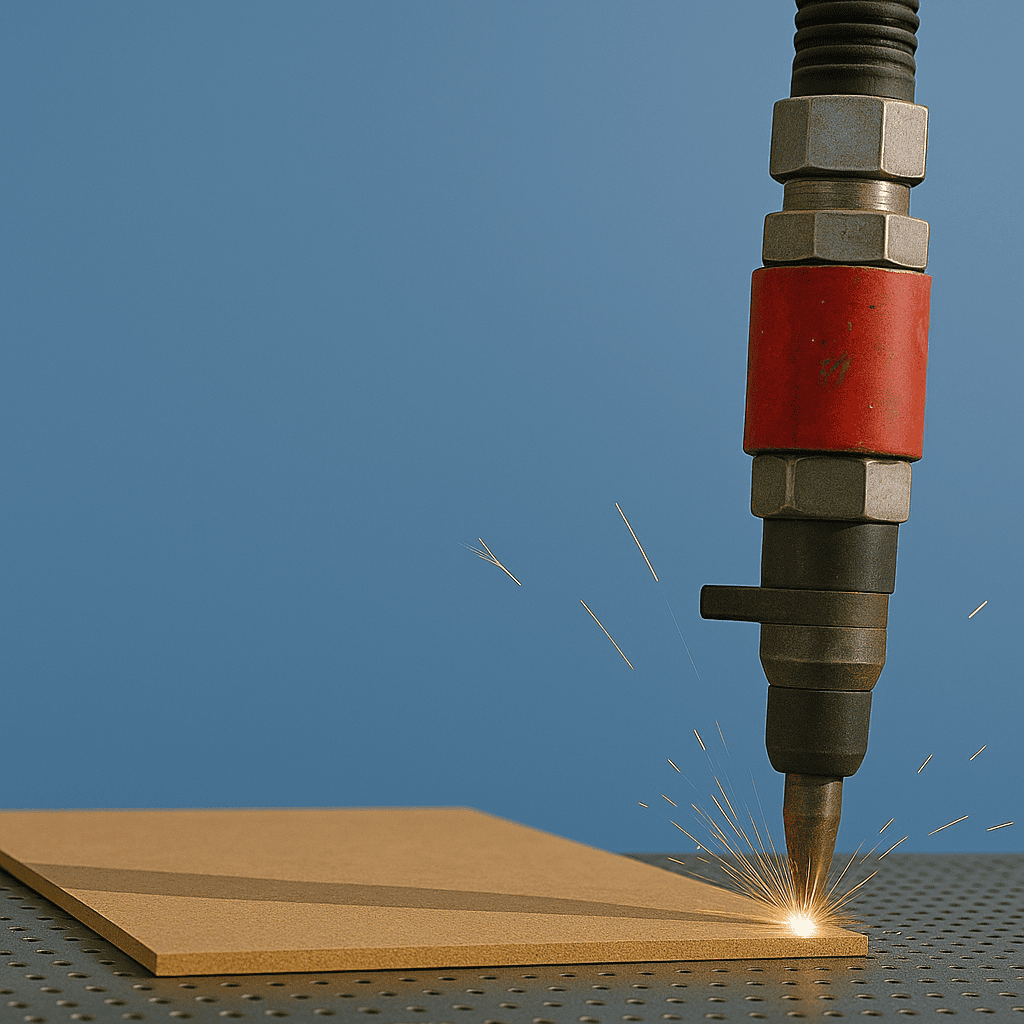

Fiecare tehnologie CNC – frezare, strunjire, găurire, tăiere cu laser sau cu jet de apă – interacționează diferit cu materialele. De exemplu, tăierea cu laser este mai eficientă pe materiale metalice de grosimi medii, în timp ce prelucrarea cu jet de apă este ideală pentru materiale groase, sensibile la temperatură sau materiale compozite. În acest context, o mașină de tăiat cu jet de apă de înaltă precizie, precum Waterjet HD 2010 BB, este preferată pentru tăieturi complexe, pe materiale delicate, cum ar fi piatra, sticla sau metalele speciale.

De asemenea, duritatea materialului influențează alegerea sculelor și parametrii de prelucrare. Un material mai dur va necesita scule mai rezistente (de exemplu, din carbură sau diamant) și turații mai mici, pentru a preveni uzura prematură a sculelor. În schimb, materialele mai moi, cum ar fi aluminiul sau plasticul, pot fi prelucrate mai rapid, cu turații mai mari, reducând timpul de ciclu și costurile aferente.

Impactul asupra calității finale și a performanței piesei

Un aspect adesea subestimat este influența materialului asupra calității suprafeței finale. De exemplu, aluminiul tinde să lase bavuri mai mari la tăiere, necesitând prelucrări suplimentare de finisare, în timp ce oțelurile inoxidabile pot genera tensiuni interne în timpul prelucrării, care afectează precizia dimensională. Unele materiale pot fi sensibile la vibrații sau la căldura generată în timpul prelucrării, conducând la deformări sau la pierderea proprietăților inițiale.

De aceea, alegerea materialului potrivit trebuie făcută cu o înțelegere clară a rezultatelor dorite: toleranțele dimensionale, rugozitatea suprafeței, rezistența la coroziune, comportamentul la oboseală și chiar aspectul estetic. Aceste criterii influențează direct performanța piesei în aplicația sa finală și satisfacția clientului.

Alegerea materialului ca proces complex și responsabil

Alegerea materialului de bază pentru prelucrare pe CNC este o decizie strategică, ce influențează nu doar costurile și timpul de producție, ci și calitatea și fiabilitatea produsului finit. Este o artă tehnică ce cere o combinație de cunoștințe teoretice solide, experiență practică și o bună înțelegere a cerințelor proiectului.

Înțelegerea detaliată a proprietăților materialelor, corelarea acestora cu specificul aplicației și adaptarea tehnologiei de prelucrare sunt pași esențiali pentru a asigura succesul oricărui proiect CNC. Fie că este vorba despre un prototip, o serie mică sau o producție de masă, alegerea materialului potrivit rămâne o decizie fundamentală care definește performanța și sustenabilitatea în industrie.